In der industriellen Produktionskette begleitet der intelligente Werkstückträger mit Kommunikations- und Ortungsfunktionalität ein zu fertigendes Produkt durch den gesamten Produktionsprozess. Am Produkt selbst ist ein Tag angebracht, das Produktdaten und Kontextinformationen mitführt. Diese ermöglichen dem intelligenten Werkstückträger, eigenständig Prozessschritte zu erkennen, zu protokollieren und zu steuern.

Die klassische Montagelinie weicht auf diese Weise modularen Fertigungszellen: Das Montageobjekt wird mit fahrerlosen Transportfahrzeugen automatisiert an die entsprechende Fertigungszelle geleitet, in der es eigenständig den nächsten Prozessschritt kommuniziert und einleitet. Neben der Funktionalität soll auch die Wirtschaftlichkeit in einem Pilottest nachgewiesen werden. Die Forschungs- und Entwicklungsergebnisse sollen dabei nicht nur helfen, neue Technologien für »Cyberphysische Produktionssysteme (CPPS)« zu entwickeln, sondern auch Grundsätze zu definieren und Methoden zu entwickeln, die zukünftig für die Automatisierung von Produktionsprozessen bei der Fertigung und Montage eines Produktes mit der Losgröße 1 genutzt werden können. Dafür müssen vorab nicht nur der Produktionsprozess klar definiert und die passenden Technologien ausgewählt werden, sondern es muss auch Software entwickelt werden, die die aufgenommenen Daten in die vorhandene Infrastruktur integriert.

Referenzarchitektur für eine individualisierte, industrielle Produktion

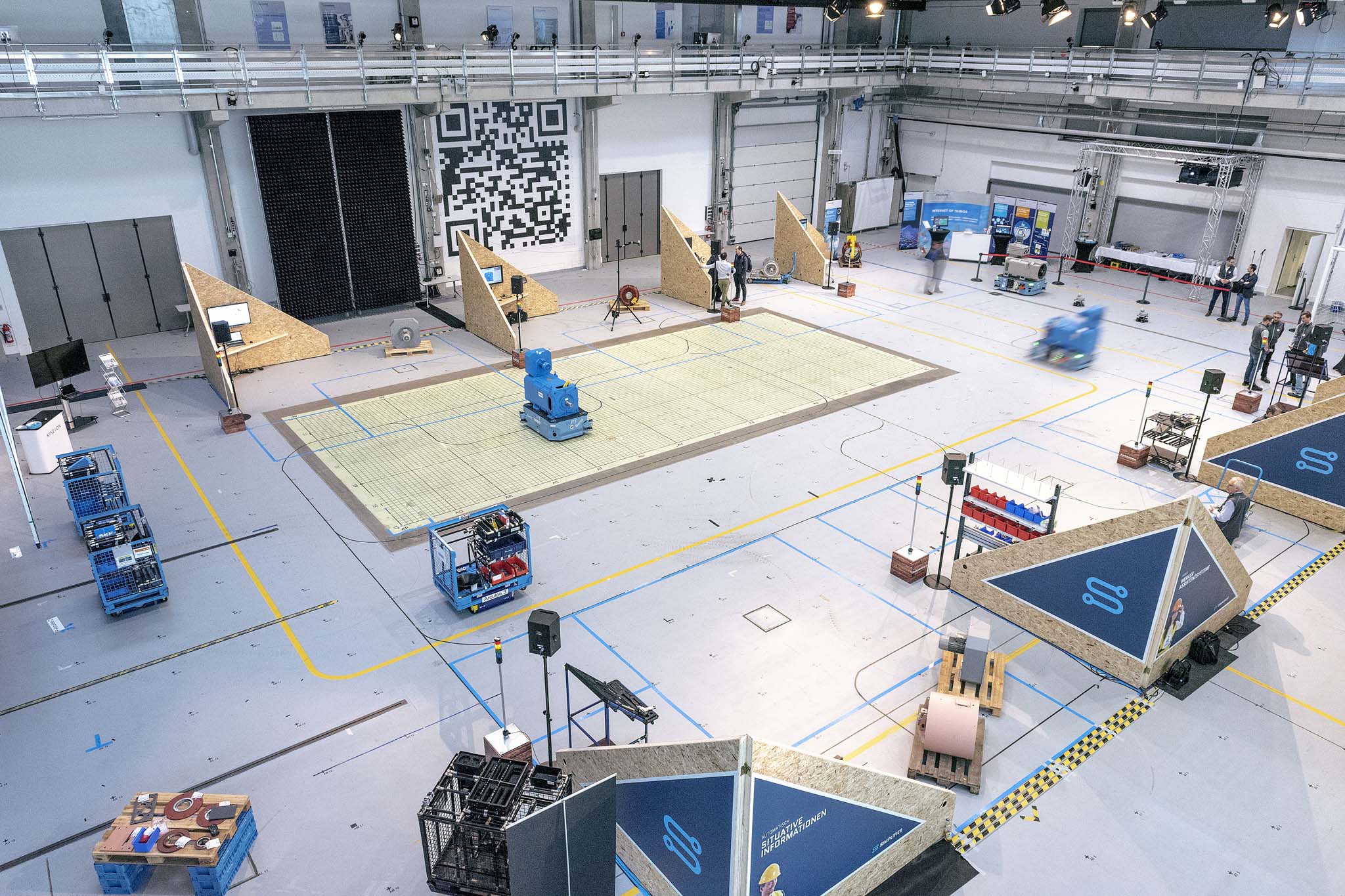

Die zentrale Forschungsfrage des Projektes »R2D – Road to Digital Production« ist, wie die übliche zentrale Planung der Fertigung und Materialbereitstellung mithilfe der Digitalisierung dezentralisiert und beschleunigt werden kann. Dieser Frage wird sowohl in der Theorie als auch in der Praxis nachgegangen. Dafür soll das gewonnene Know-how nach Projektabschluss die Erweiterung und Übertragung des Konzeptes auf weitere Produktionslinien, Werke und Unternehmen ermöglichen – als Referenzarchitektur für eine individualisierte, industrielle Produktion. Dafür wird im Test- und Anwendungszentrum L.I.N.K. des Fraunhofer IIS eine Testumgebung für die entwickelten CPS Technologien eingerichtet. Dadurch wird nicht nur die Funktionalität des Forschungsprojektes überprüft, sondern ebenso dessen Wirtschaftlichkeit. Dies könnte zu einer Generierung weiterer Forschungsprojekte führen und somit zu einer Sicherung bestehender und Schaffung neuer Arbeitsplätze.