»Knowledge Graphs«: Wissensgraphen im Kontext von Industrie 4.0

Industrie 4.0 steht für die Digitalisierung der industriellen Produktion durch den Einsatz neuer Informations- und Kommunikationstechnologien in allen Bereichen der Wertschöpfungskette. Die digitale Fabrik von morgen soll unter anderem in der Lage sein, sich selbstständig zu organisieren und autonom auf unvorhergesehene Ereignisse wie z. B. Störungen zu reagieren.

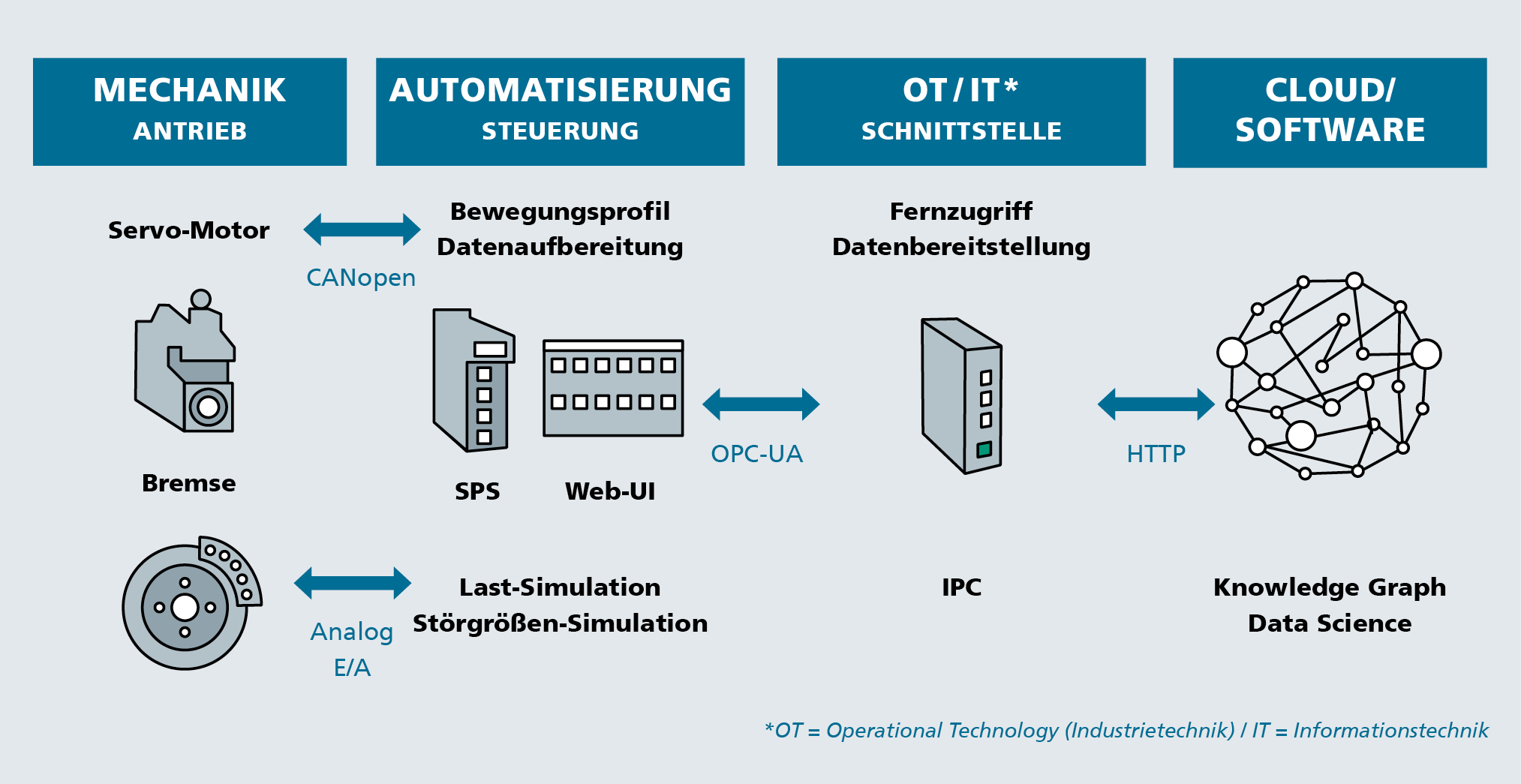

Das erfordert unter anderem ein effizientes (Unternehmens-)Datenmanagement, um die miteinander verknüpften Daten aus unterschiedlichen Quellen (»Datensilos«) analysieren zu können. Hier bieten Wissensgraphen einen neuen Ansatz, um Wissensrepräsentation und Datenintegration miteinander zu kombinieren. Die Verknüpfung von Domänenwissen, Unternehmensdaten und externen Daten in einem sog. »Knowledge Graph« schafft die benötigte Grundlage für die Analyse der Daten – zum Beispiel für die Datenanalyse mit Machine Learning. Wissensgraphen und Graph-Datenbanken werden also zunehmend auch in industriellen Anwendungen eingesetzt.

Vision: Digitale Fabrik mit Wissensgraphen

Eine industrielle Anlage wie z. B. eine Produktionsmaschine kann auf Basis des hinterlegten Domänenwissens und des Faktenwissens, das aus Sensormesswerten gewonnen wird, auf den Betriebszustand der Anlage schließen. Auf Basis des Wissens über die Zustände und Zustandsübergänge in der Anlage können dann entsprechende Korrekturmaßnahmen schlussgefolgert werden. Die Produktionsmaschine ist somit in der Lage, Störungen autonom zu erkennen und Handlungen zur Behebung anzustoßen. Wissensgraphen sind damit ein wesentlicher Baustein auf dem Weg zur Realisierung der Vision der digitalen Fabrik.